為提高鋼水純凈度、鑄坯質量及生產安全性,北京聯合榮大在對連鑄生產中的中間包干式料工作層的施工中,通過采用分共選材,分層控制,重點強化等標準化操作和精細化管理等措施,有效提升了連鑄中間包使用壽命,保障了連鑄生產的穩定性和鑄坯質量。

未雨綢繆,做好施工前準備工作

中間包是連鑄生產中的關鍵設備,其施工質量尤其是中間包干式料工作層的施工質量將直接影響鋼水純凈度、鑄坯質量及生產安全性。

因此,在中間包建設工作中,首先必須做好以下施工前準備工作:

一是中間包本體檢查。主要包括中間包本體清潔度。即,徹底清除中間包內壁殘留的舊耐火材料、鋼渣、油污等雜物,確保表面無松動層,必要時用機械打磨或噴砂處理,保證新襯與本體結合牢固。

另外,要注意檢查中間包結構的完整性。即,檢查包殼是否變形、裂紋,鋼板焊縫是否牢固,排水孔、透氣孔是否暢通。

同時,要注重尺寸復核:即,測量中間包內襯設計尺寸(如深度、寬度、水口位置),確保與施工圖紙一致,避免因尺寸偏差影響鋼水流場。

二是耐火材料的準備。主要包括材料選型:即,要根據鋼種特性(如潔凈度要求、溫度)選擇耐火材料,例如:硅質、鎂質干式料:使用前需檢查檢查包裝是否破損、受潮結塊,確保在保質期內。 預制件(如上水口、沖擊磚):需檢查外形尺寸、外觀完整度(是否有裂紋和損傷)。

三是檢查工器具與設備。主要包括施工工具。即,振動棒、刮刀、模板、測溫儀、厚度尺等,確保工具清潔無油污。

另外,對下列設備進行調試。例如,振動臺、烘烤設備(如燃氣燒嘴、熱電偶)需提前調試,以保證運行正常。

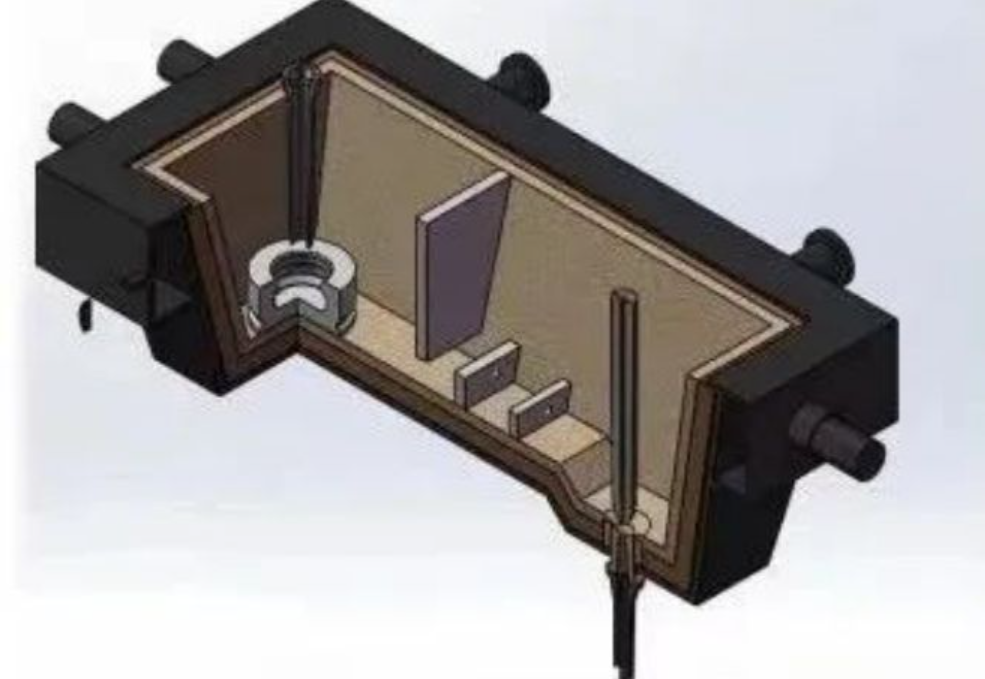

圖為中間包內襯結構

精雕細琢:注重施工中的關鍵細節

正確的內襯施工方法。首先,對干式料工作層施工要做到以下幾點:

一是分區施工。要先施工包底工作層,后放入工作層包胎模具,再進行包壁工作層及渣線工作層。包底工作層通常厚度為100mm左右,需要注意的是鋪勻找平,放入工作層包胎時需找好定位,保證放平擺正,左右兩側距離永久層的間距保持一致。倒入包壁干式料和渣線干式料時按設計要求達到所要求的高度,鋪平并搗實,要避免一次加料過厚導致底部振動不實。振動時根據不同材質設定振動時間。

二是工作層烘烤。要根據不同材質、使用煤氣種類等設定對應的烘烤時間,煤氣烘烤效率低的情況適當延長烘烤時間

三是脫模及養護。要根據結合劑的種類及天氣情況(冬季氣溫低等待脫模時間會短一些)確定脫模時間,脫模避免包胎損傷工作層,脫模后內襯表面應無裂紋、剝落,顏色均勻。

四是預制件安裝。預制件需干燥清潔,安裝前在接觸面涂抹耐火泥漿(如鎂質泥漿),確保接縫寬度≤2mm,并用木楔或鋼卡固定,防止移位。

其次,要注重對關鍵部位的處理。一是水口區域。上水口周圍用干式料填充,確保與包壁結合緊密;下水口安裝后需檢查密封性,可用煤油滲透法檢測是否漏液。二是包底與包壁過渡處。要做成圓弧狀(R≥50mm),避免直角形成應力集中,導致內襯剝落。三是是施工環境控制。四是防塵與通風。搗打或攪拌過程中產生粉塵,需佩戴防塵口罩,同時保持施工區域通風良好,避免有害氣體積聚。

小心謹慎,安全措施必須到位

在中間包干式料工作層施工中,必須注重安全第一!首先要注重個人防護。施工人員需穿戴耐高溫手套、防塵口罩、護目鏡,烘烤時遠離包體,避免燙傷。

其次,要關注設備安全。振動器等電器設備需接地,防止漏電;烘烤時檢查燃氣管道密封性,避免泄漏引發爆炸。

第三,要有應急處理措施。施工過程中如發現包殼變形、內襯開裂等異常,需立即停止作業,分析原因并整改后再繼續。

總而言之,中間包工作層施工需以 “分區選材、分層控制、重點強化” 為原則,通過標準化操作和精細化管理,可有效提升中間包使用壽命,保障連鑄生產的穩定性和鑄坯質量。實際操作中需結合鋼廠具體工藝參數(如鋼種、拉速)靈活調整,持續優化施工方案。(聯合榮大專家組)