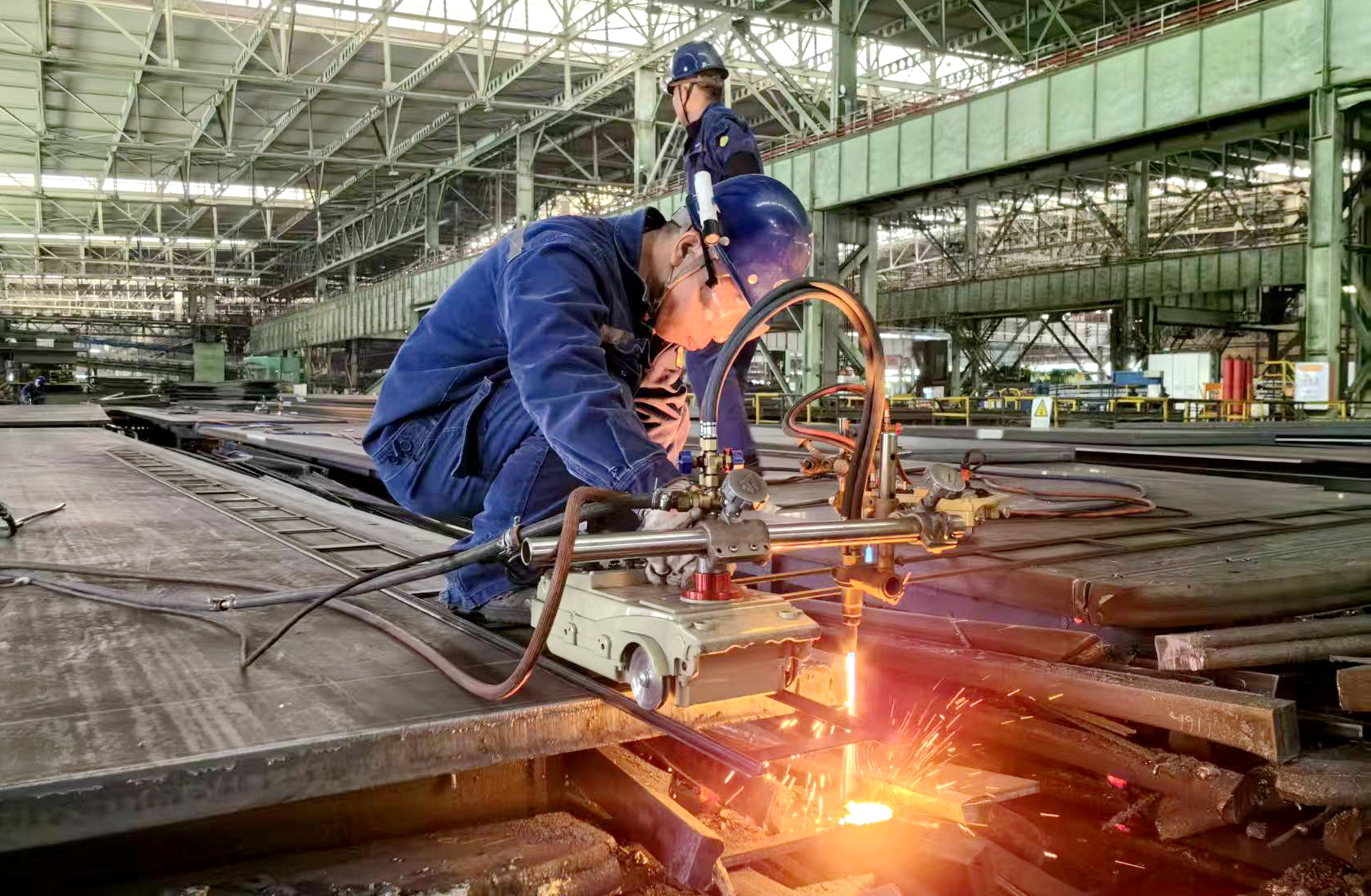

在競爭日益激烈的當下,火切工序的效率與質量直接影響板材產品競爭力。近期,寶武集團中南股份軋材廠板材車間通過一系列技術創新與管理優化,成功將火切鋼板的命中率提升至98%以上,以“毫米級”精度書寫了提質增效的新篇章。

精準施策:槍嘴選型“量體裁衣”

火切過程中,槍嘴的選擇直接影響切縫寬度與積渣量。傳統作業中,統一規格的槍嘴難以適應不同厚度鋼板的切割需求,導致切縫過大、積渣堆積,進而影響鋼板尺寸精度。為此,板材技術團隊創新提出“厚度適配槍嘴”策略:針對薄板(≤40mm)采用細口徑槍嘴,將切縫寬度從5mm壓縮至4mm;對厚板(>40mm)則選用耐高溫、高流量的特種槍嘴,確保切割穿透力的同時減少熔渣飛濺。實施后,火切后鋼板表面積渣量減少40%,因積渣導致的尺寸偏差問題基本消除,為命中率提升奠定了基礎。

精益操作:直角測量“雙保險”

針對線上剪切后或軋制過程中產生的鐮刀彎鋼板,推行“最小火切點+二次測量”法。操作人員首先標記鋼板彎曲最小處的火切起點,完成單邊切割后,利用激光對中儀重新校準直角與對角線,通過動態調整確保另一側切割路徑的絕對垂直。這一方法將傳統“一次切割”升級為“精準修正”模式,有效規避了因鋼板形變導致的切割偏差。數據顯示,該工藝使火切后鋼板的對角線誤差控制在±1mm以內,合格率提升25%。

設備煥新:火切架“平如鏡面”

火切架的平整度是保障切割精度的關鍵。原設備因長期使用出現局部凹陷,導致鋼板放置后傾斜,切割時火焰偏移。車間成立專項修復小組,采用高精度水平儀對火切架進行全尺寸檢測,標記出0.5mm以上的誤差點,通過激光熔覆技術填補凹坑,并加裝可調式支撐腿,實現架體水平度動態校準。修復后,火切架平面度誤差≤0.3mm,鋼板切割時火焰穩定性顯著提升,因設備問題導致的廢品率降至0.5%以下。

通過槍嘴選型、工藝優化與設備升級的三重發力,火切鋼板命中率從92%躍升至98.5%,月平均節約返工成本達5萬元。“每一塊鋼板都是承諾,每一次切割都是匠心。”未來,板材車間將持續深化智能火切技術研發,以更高精度、更低成本賦能鋼鐵制造高質量發展。(何森)